研发背景

目前,中国装机并网的风电发电机组总量约有1.6亿千瓦,以2兆瓦单台容量来算,中国约有8万台的后市场,为提高在运机组发电量,联合动力应用先进的设计理念和设计工序,通过叶片延长增功技术对在运叶片进行技术改造,帮助业主降低平准化度电成本,提升经济效益。

LCOE(平准化的度电成本)等于成本除以风场全生命周期的发电量总和,其中成本包括设备成本、安装运输成本以及运维成本。联合动力叶片延长增功技术是通过增大分母,即通过增加风场在全生命周期内的发电表现、发电量来降低LCOE。

技术现状

现有的4种提升发电量的叶片技术分别是涡流发生器、扰流器、翼刀、叶尖延长。其中前三种技术的原理都是叶片表面流场的流动控制的技术,对发电量的提升在0.5%-1.5%之间。效果最好的就是叶尖延长技术,按照兆瓦级的机组,单只叶片延长1米来计算,可提升2%以上的发电量。

方案概述

联合动力采用的叶片延长增功技术方案是,在在运机组上面增加一个延长的衬套,起到增加扫风面积和提高风机风能捕获总量的目的。

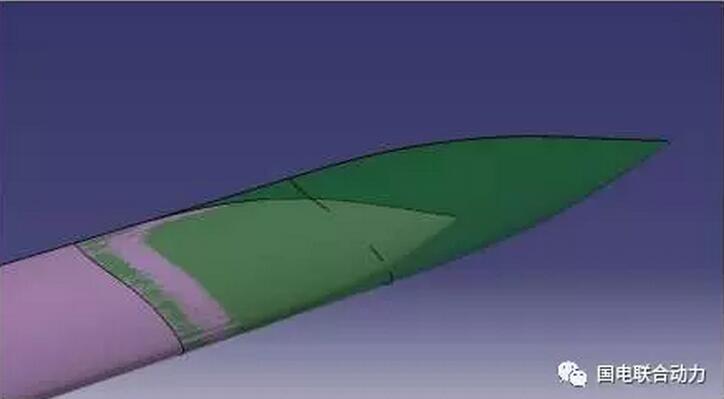

上图中,灰色的部分是原始叶片,绿色部分是延长的衬套。通过这种方式延长后的叶片,在外形上和原始叶片平滑过渡,可以保证排除掉因为形状突变引起的一些应力集中问题,和安装的干涉问题。

关键技术

气动外形设计技术

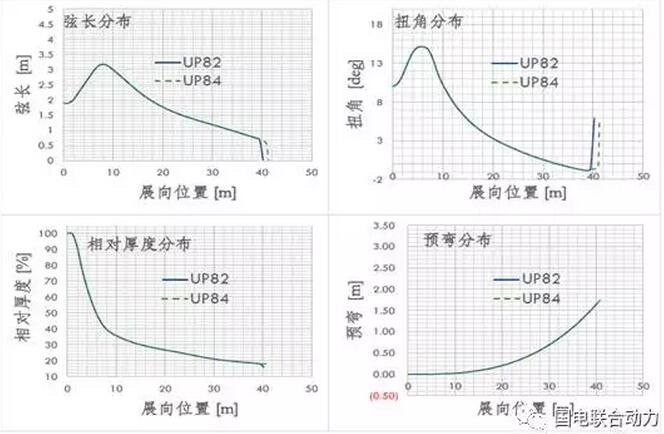

联合动力应用先进的设计理念和设计工序,对叶片延长段的外形进行详细的气动外型优化(见下图),在整机匹配性和叶片发电表现之间寻求一个平衡点,保证在有限的延长长度的前提下,最大限度增加发电量。

应用这样的方案,联合动力UP82机组延长到了UP84,风轮直径增加了2米,经过理论上的发电量评估,年均风速为8m/s-5.5m/s的风场,年均电量可提升2.2%-3.9%。

载荷计算和安全性能评估

联合动力针对叶片和整机的全工况的疲劳载荷和极限载荷进行计算,并应用计算结果对叶片的强度和整机关键部件的强度进行校核。

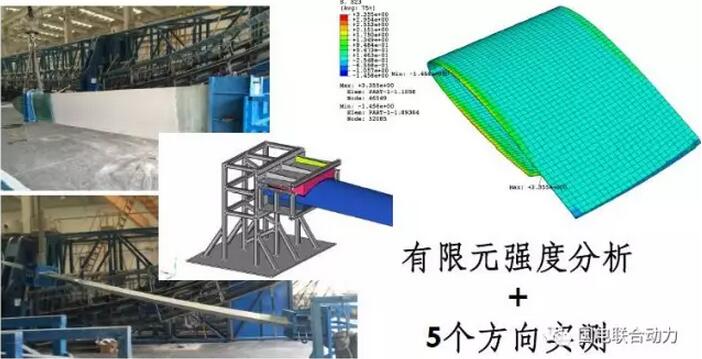

粘接强度校核

叶尖延长的衬套是通过粘接的形式装配到原始叶片上的,所以粘接是非常关键的一个环节。在理论层面上,联合动力使用了有限元强度分析,对粘接位置的机械强度做了校核。在实践层面上,进行了地面型式试验的测试,做了最大最小叶片挥舞摆阵以及沿叶片展向五个方向的测试,测试证明粘接非常安全。

安装工艺

叶片延长增功技术定位为在运机组的改造,在线的安装工艺无疑会成为一个关键问题,会直接决定安装效率、安装成本,包括人员和设备的成本,也直接决定了该技术是否能顺利推向运维后市场。为此,联合动力在安装工艺方面做了充分的工作,设计了专门的定位和安装的工装。

样机情况

联合动力于2016年9月完成了一台样机的成功改造。下图是安装过程及安装后的效果图。完成叶片延长改造以后的叶片外形十分平滑,几乎看不出认可改造和调整的痕迹,表面效果良好。

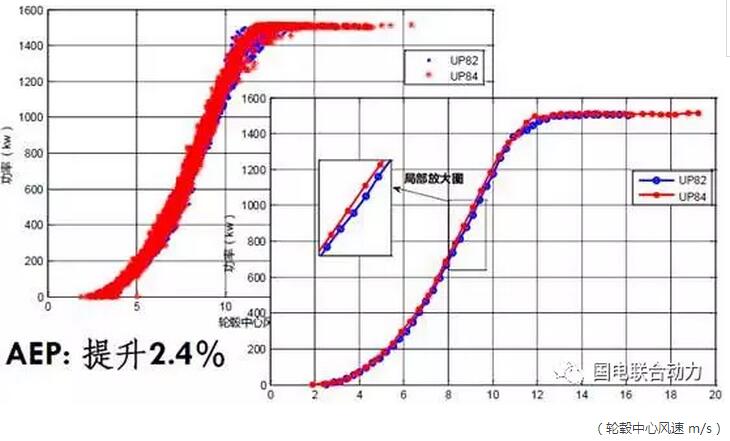

根据样机运行半年累积下来的实测数据,对叶片改造后(红色功率曲线)与改造前(蓝色功率曲线)的机组发电表现进行评估,该机组的年发电量提升可达2.4%,与理论计算吻合。

总结

联合动力在运叶片叶尖延长增功技术具有安全性强、发电量提升效果明显、施工便捷和投入少(2.5~3年收回改造投入)的优点,适合在后运维市场广泛推广,提高业主投资收益。

第三届中国国际风电复合材料高峰论坛

联合动力在运叶片叶尖延长增功技术宣讲