设计理念:源于杠杆原理,特别是系统能绕共轴线旋转,相当于以轴心为支点,以轮缘半径为省力杠杆,以均布在轮缘上的多个小型叶片为动力的“全叶尖”叶轮结构。

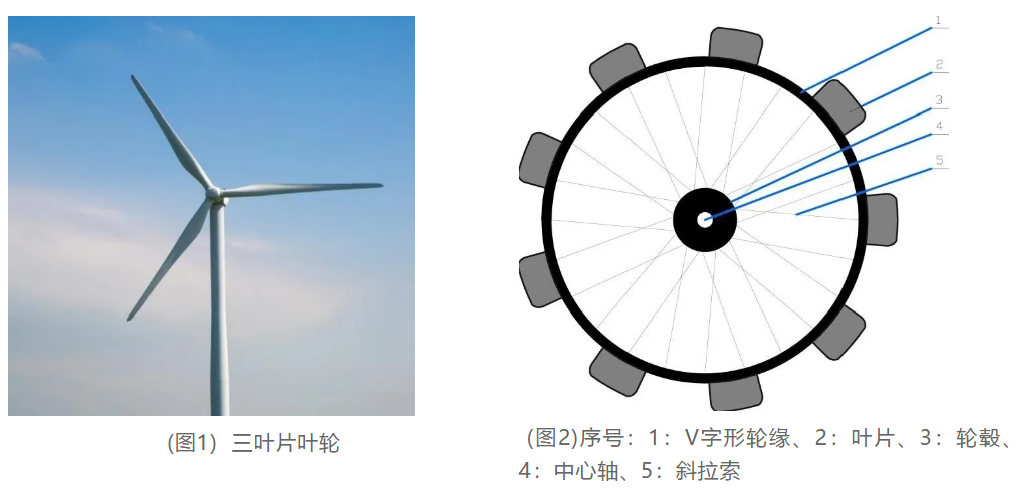

背景技术:如图1所示,现有三叶片叶轮虽然也是绕共轴线旋转,即存在着以下缺陷:缺陷1、整个叶轮只有三只出力叶片,起动风速要求高。缺陷2、动力(风能)分散在整体叶片多处,(叶根至叶尖)并非集中在动力臂的远端,没能充分发挥杠杆效率、四两拨千斤的作用。缺陷3、百米长的大叶片只是靠叶根一端与轮毂连接,这种单支撑结构(抗弯曲强度)可靠性差。

通过以上两种叶轮结构对比可见,图2多个叶片总面积≥图1三支叶片投影面积之合。实现了让更多的动力作用于动力臂远端。

这一结构设计无论是科学依据,还是实验机的验证,至少有五大突破点。

1、与现有三叶片技术对比:轮径相同、叶片投影面积相同、风况相同,只因叶片设置位置不同,叶轮扭距至少可翻倍。实现的理由很简单,一个相同面积、受力相等的叶片,因叶片所处的位置不同,叶轮扭距必然会相差N倍。(物理学杠杆定理是:动力×动力臂=阻力×阻力臂)。

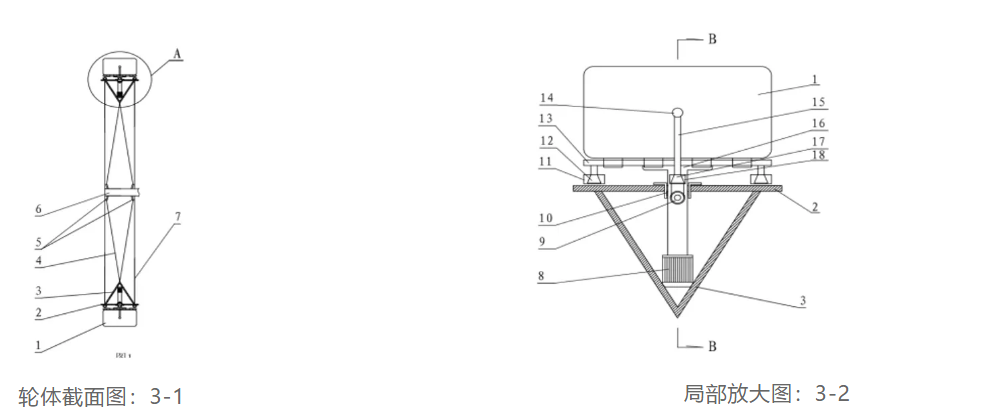

2、具有高可靠性理由:反观现有三叶片技术,百米长的大叶片只是靠叶根的一端与轮毂连接,这种单支撑设计是抗弯曲强度。而全叶尖结构是:轮毂与轮缘之间利用斜拉索的拉力相互牵引,是抗拉强度。道理很简单,一根筷子可轻易掰断,要想拉断确很难,存在着天壤之别。利用斜拉索替代了叶根和叶中的过渡支撑,两者可靠性不言而喻。

3、轻量化、重载荷理由:叶轮中间取消了筒形结构、气动性为零的叶根,和半筒形结构、气动性较差的叶中,利用斜拉索替代了叶根和叶中的过度支撑。因此叶轮重量大幅度降低,实现了轻量化,重载荷的目的。

4、大幅度降低成本的理由:叶片小型化(单体面积只有零点几至几平方米)。从加工工艺、制造难度、所使用的原材料、成本、吊装、运输、疲劳寿命等等,均是根本性的改变,多个小叶片造价之合,只是现有三叶片的百分之几,叶轮总体造价至少降低30%。

5、根据风况变化,调整出力叶片数量。变桨机构安装在Ⅴ字形轮缘内,采用双轴变桨方式,根据风况调整出力叶片数量多少。低风速时出力叶片多,高风速时关闭部分叶片,遇,极端风况时关闭所有叶片,叶片与轮缘合二为一,基本上只是轮体框架。具有优越的抗台风能力。

根据轮缘直径大小不同、周长不等,安装十几只至几十只数量不等、大小不同的小型叶片(叶尖)。因此适应海上、陆地等多种风力发电场所。轮体截面图:3-1 局部放大图:3-2

序号说明:1叶片、2 密封板、3 轮缘、4 斜拉索、5 碟状法兰、6 主轴、7 叶轮、 8 变桨电机、9 电动推杆、10 通孔、11 圆弧形导轨、12 限位滑块、13 横向支撑杆、14 杆端轴承、15 叶片翻转连杆、16 叶片支架、17 中滑块、18 中间导轨。

全叶尖叶轮设计,具有科学依据又有实验机验证,原理清晰、结构简单。专利看什么?就是看结构,通过结构创新,使叶轮效率倍增、可靠性更高、造价更低、叶轮重量大幅度降低、启动风速更低、年有效发电小时大幅度提升。全叶尖结构设计,为更大兆瓦机型发展提供了无限的可能。

目前三叶片海上概念机型,单机容量最大15MW,轮径220余米。假如,按照全叶尖结构设计,相同的轮径,单机容量可达40-50MW。

这不是天方夜谭,本人制作了一台直径6米的实验机,实验当天(雾霾)风速达到0.8m/s叶轮即可起动(空载)其原因是:出力叶片多,而且叶片距离中心轴远,每只叶片均起到了四两拨千斤作用。

为了务实、无风险合作:您可花很少的钱,先制作一个全叶尖小型叶轮(或计算机模拟)。然后用扭矩测试仪与同等轮径的三叶片叶轮进行对比。不比不知道,经过对比,您会深切的感受到它将改变风电历史、具有革命性。

多项专利,寻:愿通过实施知识产权战略,而求变的合作伙伴。

发明人: 戚胜基

手 机:13066577306(微信同号)