2019年11月3日,中国航天科技集团八院抓总研制的长征四号乙运载火箭成功发射,将卫星送入预定轨道,实施了基于栅格舵的一子级落区控制系统飞行演示验证,技术演示验证取得圆满成功,充分验证了栅格舵系统落区精准控制能力,达到了使落区范围缩小85%以上的目标,这标志着运载火箭垂直起降的第一步已成功迈出。

第一步总是格外艰难

早在2015年,八院805所运载总体室每一位设计师都收到了一封落区控制方案征集的邮件,当时作为空气动力学专业的设计师陈雪巍,立即联想到国际上一系列航天应用的创新思路,“那我们是不是可以用栅格舵来实现落区精准控制呢?”就是这样一个想法的出现,似点燃了导引线,牵引着栅格舵系统的创新研制之路。在总体室各个专业经过集中商讨后,项目团队把一份清晰的技术路线报告拿了出来,技术方案得到了型号两总和部门领导的肯定,并在总体室部门内组建一支由总体、气动、载荷、控制、结构、电气等专业组成的项目研制团队,一群有斗争精神、喜欢搞创新技术的年轻人一起做“第一个吃螃蟹的人”。

那么,栅格舵究竟在哪一型火箭上搭载呢?作为近地轨道主力运载火箭的长征四号乙系列火箭面对高密度发射任务,毅然承担起此项重任,长征四号系列火箭型号两总对此大力支持,并提出:“栅格舵落区精准控制是通往绿色航天的重要一步,我们要根据‘可靠性高、经济性优,不影响主任务’的工作思路有序推进。”在前期设计阶段,为搭载栅格舵系统,火箭的总体设计要进行相应的调整,型号两总召集各专业技术人员给予充分的支持。在发射场测试阶段,型号两总也积极和发射场进行协调沟通,为栅格舵安装、测试工作与现有流程并行推进创造有利的条件。

要搞清楚栅格舵是否真的可以用来实现落区控制,首先就要从最基本的气动特性开始研究,这是第一步,也是最重要的一步。那么,什么是气动特性,又是如何实现栅格舵落区控制的呢?就像小鸟或飞机的滑翔是借助风与翅膀在一定角度下产生的推力来实现的,这个推力可以控制小鸟或飞机的行进方向。栅格舵的舵面大小、栅格数量和厚度等都将影响栅格舵的气动特性,靠风作用在偏转的舵面上所产生的不同大小和方向的推力,来实现落区控制。

为验证栅格舵在箭上的气动特性,805所自筹经费建立系统仿真实验室。该实验室可以利用转台模拟火箭姿态运动,利用加载台模拟栅格舵受到的气动干扰力矩,一方面能降低项目论证成本,另一方面可以在设计前端保证产品的可靠性。在建实验室期间,姿态控制专业主任师李鑫带着徒弟奔波于各个外协单位,对接需求、敲定方案、安装测试。。。。。。由于涉及到的不同单位的外协件多,在各硬件联调阶段常出现通讯问题,李鑫为提高效率,在联调前做了分队调试计划,合理安排两两一组,尽可能减少调试总时间。最终在计划节点前完成实验室的建立,这为本次发射搭载的栅格舵系统争取到了半物理实物仿真的机会。

其实,项目论证初期远不止这些个准备工作,早在研制团队成立之初,便按各个专业形成小组,分头并行去外单位进行调研,并定期组织碰头会,分享近期调研成果,凝练成初步的方案,因方案合理、路线可行在2016年得到了院自主研发课题的支持。经过1年多的深化论证,在2017年研制出了第一个栅格舵测量系统模块,并于6月15日搭载长征四号乙火箭进行了飞行试验论证,收集到一系列一子级飞行参数,为后续结构设计、测量系统设计、控制系统设计等提供有力的参数支持。

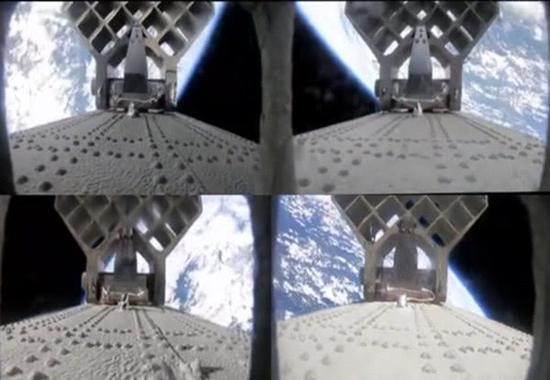

2019年7月26日11时57分,长征二号丙运载火箭在西昌卫星发射中心成功发射,我国首次完成了基于栅格舵的火箭残骸落区安全控制技术试验,成为继美国之后第二个掌握此项技术的国家。图为栅格舵视频截图。

四大关键技术的突破将落区范围缩小85%

栅格舵研制团队在项目研制过程中突破了基于栅格舵的一子级气动特性研究、精确返回控制技术、热防护技术和低成本独立高集成度的电气综合系统四项关键技术。

栅格舵主要是在一子级再入返回段中发挥作用,需要完成解锁-展开-控制指令转动等一系列复杂动作,在面对如何可靠实现这些复杂功能时,时任运载火箭总体室主任的吴佳林提出了一个好的解决方法:“虽然栅格舵所面临的内外部环境和卫星天线、太阳帆板不同,但其展开机构的设计原理上是一致的,我们可以借鉴。”但运载总体室的设计师并不清楚如何实现这项技术,吴佳林立刻和结构机构研究室主任协调人员加入栅格舵展开机构的研制,无源类展开机构设计师宋佳就是在这时加入了研制团队,通过对外部环境差别的研究,为栅格舵量身定制了一款展开锁定机构,实现了驱动栅格舵展开并可靠锁定,顺利通过了常温/高低温展开试验、振动试验、静力试验等严酷的环境试验考核,达到了预期目标,为后续多次飞行试验的栅格舵展开成功奠定坚实的基础。

栅格舵另一大技术难点是热防护技术,在一子级返回飞行的过程中,由于速度高达2300m/s,导致栅格舵需承受上千度的高温和数吨的冲击力,若防热措施不到位,将导致栅格舵在高温下损毁。由于栅格舵团队对自身产品的高标准、严要求,瞄着标配化方向发展,轻量化、减少运载能力的损失是很重要的一点。为此,选用何种防热材料、设置多厚的涂层厚度才能在保证耐高温和轻量化之间取得最优。机械总体设计师李瑞鸿为此绞尽脑汁,通过调研多家材料生产单位,试用多种涂层厚度,排列组合下来也有近十几次的防热试验。进行防热试验的场所异常闷热,李瑞鸿时感胸口堵塞,却坚持每一次都到现场检查和协调,陪着做完每一次试验。皇天不负有心人,多次试验后总算攻克了舵面前缘热防护技术,保证了栅格舵系统成功抵御外界复杂环境的影响,圆满完成试验任务。

在栅格舵系统上,八院首次采用了将测量系统和控制系统整合成一个电气综合系统的方案,并研制出一款低成本独立高集成度的电气综合系统。该系统是控制栅格舵的“大脑”,它通过发送指令指挥舵面偏转,引导一子级箭体向目标点飞行,并将飞行信息下传至地面,为后续系统优化、拓展应用积累数据,同时也实现落区预报的功能。“两个原本独立的系统整合起来不仅使整体的重量、大小、成本都缩减,还克服了以往电缆众多难以排布、接口众多容易出错等问题。不仅提高了研制效率,还能提升系统可靠性,有望实现标配化发展。”负责电气系统的设计师描述道。

如今,完整的栅格舵系统在经过本次搭载长征四号火箭成功完成飞行试验之后,研制团队的人员似乎更有底气了,“我们不仅找到了落区精准控制的有效途径,还收集到一子级降落过程中的大量飞行信息,为后续垂直起降重复使用运载火箭的研制攻关提供了有效的输入。”